热租设备

“塔式起重机技术创新发展研讨会”首次会议在长沙召开:中联重科提出将塔机30年当量设计寿命、数字化安全控制等纳入国家标准

我国塔机行业规模占全球2/3以上,随着国内塔机行业在智能化等领域研究与实践的不断深入,部分领域技术水平已位居国际前沿,但是塔机行业国内标准水平仍落后于欧洲,亟待提升。因此需要增强塔机中国标准硬实力,带动创新成果转化,促进行业整体技术水平提升,从而形成以技术、标准、质量、品牌、服务为核心的竞争新优势。

2021年6月17日,由全国起重机械标准化技术委员会塔式起重机分技术委员会组织的“塔式起重机技术创新发展研讨会”在长沙召开。由哈尔滨工业大学、中联重科股份有限公司、北京建筑机械化研究院共同发起,以陆念力教授为组长组成的专家评审组针对中联重科提议的将塔机30年当量设计寿命、数字化安全控制、塔机水平静位移调整纳入国家标准的提案进行了审查研讨并对提案进行修订,认为有必要就此展开进一步研究,修订标准相关内容,提升行业技术水平,促进行业健康发展。

以下为经过专家组讨论并修订后的提案

中联重科针对起重机相关标准的三个修订提案(评审修订版)

塔式起重机安全使用是制造厂家、用户和监管部门共同关注的焦点。目前塔机国家标准在寿命管理、安全控制技术方面与欧洲标准水平仍存在差距,行业对于塔机安全使用寿命的认知理解存在分歧,不利于现代科学管理手段的提升。

塔机寿命管理不足体现在缺乏寿命设计标准,保证与验证手段不规范,年限管理不完善。安全控制技术的不足体现在一直沿用传统的机械式安全装置(本提案专指起升、变幅、回转三个限位器和起重量、起重力矩两个载荷限制器),先进的数字化安全控制装置很少采用。同时国家标准对塔机水平静位移提出了要求,部分地方法规的引用制约了行业的发展。

从国家标准入手,通过修订标准,推动行业技术进步,实现塔机行业的数字化升级、绿色化发展,中联重科提出三个标准修订提案。

提案1【塔机30年当量设计寿命】

建议GB/T13752建设施工用组装式塔机当量设计寿命明确为30年,并统计循环次数;通常塔机工作级别按吨位区别定义:小型塔机(额定起重力矩≤2500kN.m)A4(使用等级U4、载荷状态Q2),中型塔机(2500kN.m<额定起重力矩≤6300kN.m)A3(使用等级U4、载荷状态Q1),大型塔机(额定起重力矩>6300kN.m)不高于A3;同时塔机载荷谱系数统计采用起重力矩(kN.m)代替起重机通用的起升载荷(N),焊接结构疲劳寿命评价采用应力幅法代替应力比法。

GB/T 13752-2017规定的建设施工用组装式塔机工作级别A4(使用等级U4、载荷状态Q2)要求过于笼统,不符合塔机实际应用情况;没有定义标准设计年限,不利于社会对塔机寿命的直观认知。

另外,行业对塔机寿命缺乏概念,缺乏信心,缺乏执行,缺乏监控,缺乏技术管理手段。

为保障塔机设计寿命,塔机制造商应强化寿命的定义,并具备寿命验算、验证、管理等方面的能力。

1 定义30年当量设计寿命

塔机结构对整机寿命影响最大,将标准节、上支座、下支座、塔头(或者塔顶、回转塔身)、起重臂等作为塔机疲劳寿命关键部件,定义30年的当量设计寿命。

额定起重力矩≤6300kN.m塔机总循环次数207000次=(30年寿命)×(工作230天/年)×(工作10小时/天)×(循环3次/小时);

工作230天/年=365天/年×70%(年出租率)×90%(工地利用率);

载荷谱系数采用起重力矩定义,小型塔机(额定起重力矩≤2500kN.m)载荷状态定义为Q2(0.125<Kp≤0.25);中型塔机(2500kN.m<额定起重力矩≤6300kN.m)载荷状态定义为Q1(Kp≤0.125)。

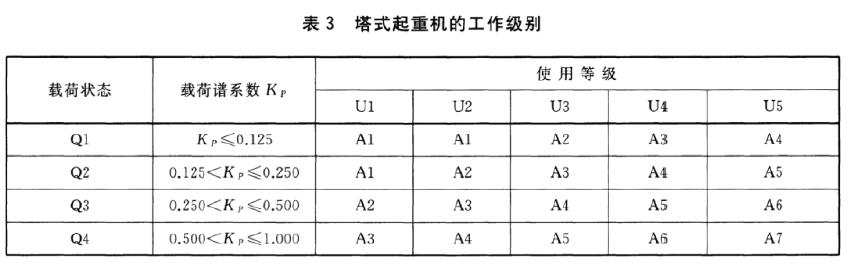

——国内建设施工用塔机的工作时长和频次都较高。根据分布在全国范围内超过2000台塔机一年的远程大数据分析发现,塔机每天平均工作10小时,每小时平均3个循环次数,小型塔机经常吊运中等载荷,中型塔机经常吊运较轻载荷。根据GB/T 13752-2017之表3,小型塔机使用等级U4,载荷状态Q2,工作级别A4;中型塔机使用等级U4,载荷状态Q1,工作级别A3;对于额定起重力矩大于6300kN.m的大型塔机,工作级别一般不高于A3。当量设计寿命与载荷状态、载荷谱系数强相关,用户实际使用年限要根据实际作业的载荷谱系数进行等效折算。

摘自GB/T13752-2017表3

——prEN 14439:2018、ISO 4301-3:2021规定,非自行架设式塔机设计级别A3;

GB/T 3811-2008、GB/T 13752-2017规定,采用起升载荷(N)统计起重机的载荷谱系数Kp。但不同于汽车起重机、桥门式起重机等用起重量作为主参数,塔式起重机以起重力矩为主参数,主要部件受载与起重力矩直接相关。因此,塔机载荷谱系数采用起重力矩(kN.m)定义更加合理,而不是起重机通用的起升载荷(N)。

2 结构寿命设计验算能力

2.1塔机结构抗疲劳设计能力

塔机结构的刚性匹配、局部的应力集中程度、连接型式等直接影响设计疲劳寿命。企业应有设计标准,结构设计贯彻抗疲劳标准,保障塔机结构满足设计寿命要求。

2.2先进科学的结构寿命计算方法

采用更先进的应力幅法开展塔机焊接结构疲劳寿命评价,建立产品材料疲劳性能基础数据库。

——大量焊接结构疲劳试验以及国际知名学者研究证明,应力幅值是焊接结构寿命的影响主因。目前国际起重机钢结构设计标准ISO 20332:2016、欧洲起重机钢结构设计标准EN 13001-3-1:2012+A2:2018、国际焊接协会IIW标准、国家钢结构设计规范GB/T 50017-2017等均采用应力幅法计算焊接结构疲劳寿命。

——基于应力幅法,根据实际焊接工艺和结构细节,开展焊接接头S-N曲线试验并建立数据库。

2.3一支精通塔机结构疲劳寿命计算队伍

企业应培养或者外聘一支涉及力学、材料、机械等多学科交叉、对塔机产品有深入研究的专业化队伍,解决塔机结构疲劳寿命问题。

3 制造技术保障结构设计寿命

塔机结构疲劳强度与加工工艺、制造水平息息相关。焊接缺陷的控制能力和检验手段,疲劳薄弱位置的工艺手段直接影响疲劳寿命,需要健全的工艺和相应的设备,保障结构设计寿命。

——国际起重机钢结构设计标准ISO 20332:2016、欧洲起重机钢结构设计标准EN 13001-3-1:2012+A2:2018,对焊接结构质量进行了分级。

——塔式起重机钢结构制造与检验标准JB/T 11157-2011对塔式起重机钢结构的加工制造质量进行了规定和分类。

4 结构寿命试验验证

为保障塔机结构的疲劳寿命满足设计要求,需要开展塔机结构疲劳寿命验证试验。试验既可以直接验证结构寿命,也可以验证和完善疲劳计算方法。塔机结构疲劳试验分为整机结构试验和关键零部件试验,相互结合。

5 塔机寿命管理

生产厂商应向用户准确告知设备的当量设计寿命及对应载荷状态。

每台塔机应安装载荷数据管理系统,例如安全监控系统,记录并远程传输作业循环次数、工作载荷等信息,以便准确统计和管理塔机结构的服役状态;精准评估塔机结构剩余寿命以利于再制造、报废。

将塔机结构疲劳寿命关键部件进行身份永久标识,便于T/CCIAT0026-2020《建筑起重机械安全评估规程》等标准的实施,对塔机结构的报废以及行业选型具有重要意义。

提案2【塔机数字化安全控制】

国家标准应引领行业进步及技术发展,建议向欧标EN14439看齐,允许使用有互校功能的电子式安全装置,修改必须使用机械式安全装置的条款,推荐优先使用数字化安全控制装置。

当今中国塔机基于传统应用,大多只采用传统的开关信号类机械式安全装置,无电子式,安全信号数据不连续,有的虽然配置具有连续数据的电子式安全装置,但无互校功能。

欧洲主流厂家LIEBHERR等为纯数字化控制,只有电子式安全装置,无机械式。

具有连续数据的电子式安全装置的数字化控制,可实现实时控制、实时监视、实时校验、实时反馈。可实现失效保护、标定方便、控制精准等机械式难以实现的功能,安全性能更优。

——prEN 14439:2018之5.4.2.2.1明确安全装置可采用机械式,或者是有校验的电子式。

——GB 5144-2006之6.2.3“力矩限制器控制定码变幅的触点或控制定幅变码的触点应分别设置,且能分别调整。”建议修改“触点”所限制的机械式条款。

——GB 5144-2006之6.3.2.1“小车变幅的塔机,应设置小车行程限位开关。”建议修改“开关”要求,改为“装置”或其他术语。

——GB/T 3811-2008之7.5.1.2 “对用于安全保护的联锁信号,如极限限位、超速限制等,应具有直接的继电保护联锁线路。”其中直接的继电保护联锁线路是基于传统塔机控制所做的规定,电子式控制能起到同样的保护效果。建议修订。

提案3【塔机水平静位移】

EN、ISO没有对塔机水平静位移提出要求,说明水平静位移非刚性约束指标。为适应新材料的应用,在考虑二阶效应影响后,建议GB/T 13752、GB/T 3811、GB/T 5031可取消水平静位移的控制值要求,或者适当放宽。

随着现代新技术、新材料在塔机行业的使用,塔机结构水平静位移强制要求成为新时代塔机轻量化、经济化的制约因素。

——prEN 14439:2018、EN 13001-3-1:2012+A2:2018、DIN 15018:1984、FEM 1.001:1998等对起重机水平静位移均没有要求。

——GB/T 13752-2017之5.6.2“塔身处于独立状态的塔式起重机,在额定起升载荷作用下,起重臂根部连接处的水平静位移推荐不大于1.34h/100”。

——GB/T 3811-2008之5.5.2.2“在额定起升载荷(有小车时还应包括在臂端的小车自重载荷)作用下,塔身在其与臂架连接处(或臂架与转柱的连接处)产生的水平静位移ΔL与塔身自由独立高度H的关系,推荐为ΔL≤1.34H/100”。

——GB/T 5031-2019之5.2.5“在额定载荷作用下,塔机起重臂根部连接处的水平静位移应不大于1.34H%(H为最大独立状态下起重臂根部连接处至塔机基准面的垂直距离)”。

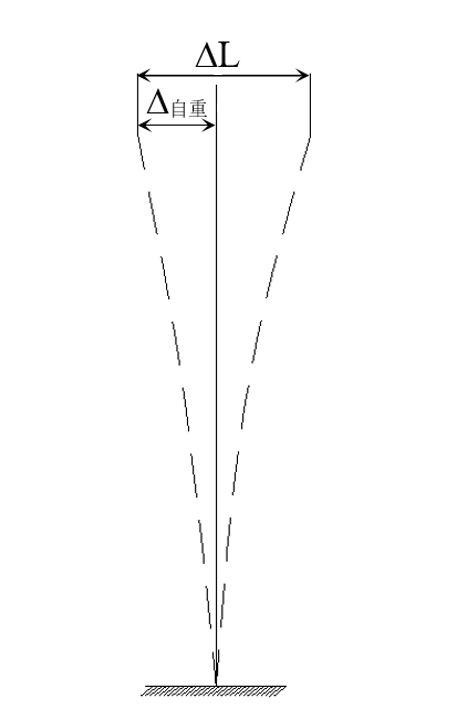

——在标准中,对于塔身在臂架连接处的水平静位移没有明确的定义。如图所示,当塔机在自重作用下将产生一个水平静位移Δ自重,而当塔机在额定载荷作用下,将产生变形ΔL。对于标准中的塔身在臂架连接处的水平静位移的取值各方有不同看法。有的认为水平静位移为ΔL-Δ自重,有的则认为水平静位移为ΔL。

塔身刚性对于既有塔身是确定值,不应受配重和自重等因素影响。应明确定义塔身刚性,以便制造企业与检测机构采用统一标准对塔机进行设计和检测。本提案认定为图中的ΔL。

中联重科股份有限公司

2021年6月17日

四川广厦租赁我司塔吊用于招商梅溪云澜苑项目

四川广厦租赁我司塔吊用于招商梅溪云澜苑项目 塔吊出租至建工集团湘江创新港项目

塔吊出租至建工集团湘江创新港项目 万科紫台项目租赁我司塔吊用于项目建设

万科紫台项目租赁我司塔吊用于项目建设 公司塔吊出租至观江佳园-四川广厦建筑工程有限公司

公司塔吊出租至观江佳园-四川广厦建筑工程有限公司

扫描添加微信

扫描添加微信  售前咨询专员

售前咨询专员